Mehrkomponenten-Sensoren Montage

Der Mehrkomponenten-Sensor besteht aus einem Hexapod Stabwerk, das zwischen zwei Platten ohne zusätzliche Gelenke angeordnet ist. Der Sensor ist (in der Regel) aus einem Stück hochfesten Aluminiums (3.1354) oder hochfesten, ferritischen Edelstahl (1.4542) gefertigt.

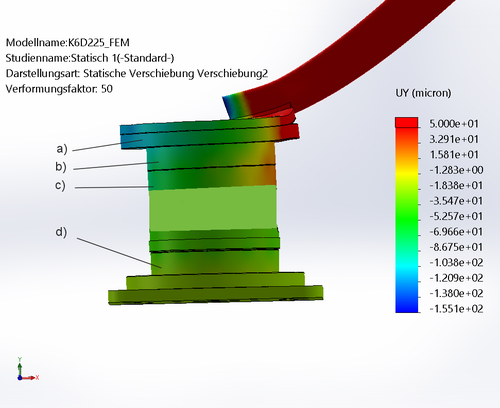

Für die Funktion des Sensors ist es entscheidend, dass die Stirnflächen nicht lokal deformiert werden.

Eine lokale Deformation wird zum Beispiel dadurch verursacht, wenn eine punktuelle Krafteinleitung Fz im Zentrum des Sensors erfolgen würde.

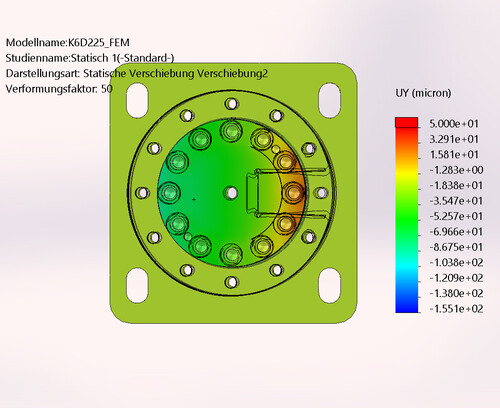

Die Krafteinleitung erfolgt flächig auf dem Kreisring zwischen dem inneren Zentrierbund und dem Außendurchmesser. Die Krafteinleitung erfolgt auf den trapezförmigen Kreisring-Segmenten. Die Aussparungen zwischen den Segmenten werden nicht belastet.

Neben der Krafteinleitung auf dem Kreisring sind Ebenheit und Steifigkeit des Anschlussflansches wichtige Parameter. Als Material sollten hochfestes Aluminium oder Werkzeugstahl 24CrMo4 oder C60 vergütet oder hochfester Edelstahl 1.4542 gewählt werden. Kunststoff Flansche aus dem 3D Drucker sind ungeeignet!

Eine nicht angezogene Schraube kann Messfehler in der Größenordnung von 10% und mehr verursachen.

Die Toleranz für die Ebenheit der Flansche ist 0,02mm.

Die Tabelle 1 gibt Anhaltswerte für die Dicke der Anschlussflansche und für das empfohlene Anzugsmoment. Wenn das empfohlene Anzugsmoment das Nennmoment des Sensors übersteigt, dann sollte kein Drehmoment durch den Sensor geleitet werden. Stattdessen sollte direkt am Flansch gegengehalten werden.

Die Schrauben sollten mindestens eine Festigkeit von 8.8 aufweisen. Ab 100Nm werden Schrauben 10.9 empfohlen.